Содержание статьи

- Вступление

- Типы коррозионных повреждений крепежа

- Отличия нержавеющего крепежа

- Эксперимент по воздействию коррозии крепеж из различного материала

- Где купить нержавеющий крепеж?

Коррозия – это износ металла, происходящий под воздействием агрессивной внешней среды. В результате контакта открытой поверхности с газом или жидкостью возникает химическая реакция – окисление. Катализатором, ускоряющим этот процесс, становится воздействие высокой температуры, кислот и солей. Например, при контакте с морской водой или при сварке нержавеющей стали.

Любая сталь – это сплав, прежде всего, железа и углерода. В присутствии воды или влажного воздуха железо вступает в реакцию с кислородом. В результате на поверхности металла образуется хрупкая пленка из оксида железа. Видимые продукты коррозии, такие как ржавчина или патина, остаются на поверхности и защищают ее. При удалении ржавчины поверхность вновь обнажается, и коррозия продолжается.

В большинстве случаев коррозию нельзя выявить визуально, но коррозионное разрушение крепежа оказывает непосредственное влияние на прочностные характеристики конструкций.

Типы коррозионных повреждений крепежа

Соединение различных по составу металлов может приводить к гальванической коррозии крепежа. Она возникает, когда два разных металла находятся в присутствии электролита. Например, в условиях внешней агрессивной среды гальваническая коррозия может возникнуть при соприкосновении нержавеющего анкера со стальной арматурой, находящейся в бетоне. В результате их контакта создается типичный гальванический элемент, в котором наиболее активный из контактирующих металлов становится анодом, а менее активный – катодом. Анод осаждается на катод и в итоге разрушается с последующим образованием ржавчины.

Материалы, естественным образом выдерживающие коррозию, такие как нержавеющая сталь, тоже могут подвергаться ей вследствие внутренних и внешних напряжений металла. Такая коррозия называется стрессовой. Она возникает, когда напряженная при растяжении деталь помещается в коррозионную среду. При эксплуатации в подобных условиях целесообразно использовать стали с повышенным легированием.

Согласно ГОСТ 5272-68 существуют следующие типы коррозионных повреждений, характерных для строительного крепежа:

- атмосферная – коррозия, протекающая в условиях любого влажного газа;

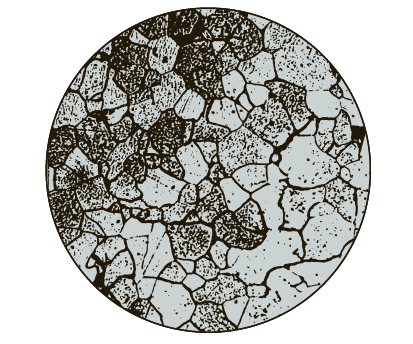

- точечная – местная коррозия металла в виде отдельных точечных поражений;

- контактная (гальваническая) – электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите;

- контактная (гальваническая) – электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные щелевая – усиление коррозии в щелях и зазорах между двумя металлами, а также в местах неплотного контакта металла с неметаллическим коррозионно-инертным материалом;

- коррозия под напряжением – коррозия металла при одновременном воздействии коррозионной среды и постоянных или переменных механических напряжений;

- газовая – химическая коррозия металла в газах при высоких температурах.

Отличия нержавеющего крепежа

Для минимизации коррозии используют крепеж следующих видов:

- оцинкованный;

- оцинкованный с последующей пассивацией;

- из нержавеющей стали.

Оцинкованная сталь

Цинкование – самое распространенное антикоррозионное покрытие, использующееся для защиты от коррозии в атмосферных условиях и пресной воде при нормальных и низких температурах. При высоких температурах и в агрессивных средах потенциал покрытия меняется в сторону увеличения и может превысить потенциал железа.

Крепеж из оцинкованной стали используется в сухих внутренних помещениях и временных креплениях вне помещений.

Виды цинковых покрытий:

- гальваническое цинкование;

- горячее цинкование;

- термодиффузионное цинкование;

- механическое цинкование;

- цинкламельное покрытие.

Гальваническое цинкование создает покрытие толщиной 5-25 мкм.

Плюсы покрытия:

- высокая производительность;

- не нарушают резьбу изделий;

- хорошие декоративные свойства.

Минусы покрытия:

- низкая адгезия (любые пленки на поверхности покрываемых изделий в виде жировых или оксидных составляющих существенно ухудшают качество покрытия);

- экологически вредное производство;

- может привести к значительному снижению прочности креплений. Такая ситуация получается при проникновении водорода в металл, что приводит к водородному охрупчиванию. Это проявляется в образовании трещин внутри стали.

Крепления класса прочности больше 8.8 не рекомендуется подвергать электроцинкованию по причине опасности водородного охрупчивания. Их следует подвергать температурной обработке сразу же после электроцинкования с целью удаления водорода.

Некоторые электрооцинкованные изделия в каталоге компании-производителя крепежа «КМП-Трейд»:

Горячее цинкование создает покрытие толщиной 25-150 мкм.

Плюсы покрытия:

- высокая коррозионная стойкость;

- высокая способность к самовосстановлению при механическом повреждении покрытия;

- возможность нанесения на крепеж повышенной прочности.

Минусы покрытия:

- низкие декоративные характеристики;

- на 20-40% дороже гальванической оцинковки;

- необходимость проведения специальной предварительной механической обработки крепежа (следует «обнизить» резьбу, оставив припуски для слоя покрытия);

- неравномерность нанесения цинка (при толщинах покрытия 40-60 мкм наплывы цинка могут достигать 1 мм). Этот метод не применяется для изделий диаметром менее 8 мм, поскольку цинк «забивает» мелкую резьбу.

Пример горячеоцинкованного изделия в каталоге компании-производителя крепежа «КМП-Трейд»:

Термодиффузионное цинкование создает покрытие толщиной 25-110 мкм.

Плюсы покрытия:

- не имеет пор и за счет диффузионного слоя создает прочную адгезионную связь с подложкой;

- процесс термодиффузионного цинкования осуществляется при температурах от 380 до 450°С, что исключает термическую хрупкость и снижение в результате низкотемпературного отпуска механических свойств высокопрочных сталей, из которых изготавливаются крепежные изделия;

- равномерность слоя без наплывов, точно повторяющего профиль цинкуемой поверхности, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу и т.п.

Минусы покрытия:

- отсутствие декоративных свойств (глухие тона, отсутствие блеска);

- относительно небольшая производительность, лимитируемая объемами камер для цинкования;

- наличие вредных для здоровья человека аэрозолей цинковой пыли при производстве.

Механическое цинкование создает покрытие толщиной 8-75 мкм.

Плюсы покрытия:

- экономия электроэнергии при производстве вследствие того, что операция происходит при комнатной температуре;

- возможность получения тонких (8-10 мкм) и толстых (15-75 мкм) цинковых покрытий;

- отсутствие водородного охрупчивания деталей;

- высокие декоративные свойства.

Минусы покрытия:

- сравнительно невысокая механическая устойчивость;

- невысокая точность нанесения;

- невозможность нанесения равномерного покрытия на изделия сложной формы.

Цинкламельное покрытие создает покрытие толщиной 4-100 мкм. Оно состоит из базового слоя и, при необходимости, одного или нескольких дополнительных слоев, придающих покрытию специальные свойства: фрикционные, декоративные, пластичные, стойкость к тепловым и механическим нагрузкам, химическую стойкость к агрессивным жидкостям. Базовый слой состоит из цинковых и других металлических чешуек, расположенных параллельно друг другу, и поверхности детали толщиной несколько десятых микрона, соединенных электропроводящим связующим компонентом.

Плюсы покрытия:

- высокая коррозионная стойкость;

- высокая термостойкость;

- отсутствие водородного охрупчивания;

- сохранность резьбы и маркировок на крепежных изделиях за счет пластичности нанесенного покрытия;

- широкий выбор цветовой гаммы покрытий.

Минусы покрытия:

- низкая износостойкость покрытия (повреждения при ударах);

- неспособность выполнять протектирующие свойства на поврежденных участках.

Оцинкованная сталь с последующей пассивацией

Защитные свойства цинковых покрытий значительно усиливаются при обработке оцинкованных изделий в пассивирующих растворах. Практически весь гальванический цинк проходит такую обработку. Существует большое разнообразие конверсионных пленок на цинковых покрытиях: бесцветные, радужные (желтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

Обработка цинковых покрытий в растворах, содержащих соединения хрома (VI), получила название хроматной пассивации или так называемого желтого хроматирования, т.к. в состав образующихся конверсионных слоев входят хроматы – соли хромовой кислоты. Толщина конверсионного слоя составляет порядка 0,5 мкм.

К достоинствам желтого хроматирования следует отнести высокую коррозионную стойкость конверсионных слоев и способность к «самозалечиванию» пленки после механических повреждений.

Таким образом, у гальванических цинковых покрытий с желтым хроматированием коррозионная стойкость и долговечность в 2,5-3 раза выше, чем у гальванических цинковых покрытий без пассивации или с бесцветной пассивацией.

Следует отметить, что применение желтой пассивации ограничивается директивой Европейского Союза RoHS (Restriction of Hazardous Substances), ограничивающей использование шести веществ в новом электрическом и электронном оборудовании после 1 июля 2006 г.

Некоторые изделия с покрытием из желтого цинка в каталоге компании-производителя крепежа «КМП-Трейд»:

Нержавеющая сталь

Сталь становится нержавеющей (устойчивой к коррозии) при добавлении в нее металлов: хрома, никеля, марганца, титана и других. Меняя их соотношение в сплаве, получают разные по свойствам стали. По химическому составу делятся на три вида:

- Аустенитные стали (Austenitic). Обозначаются буквой A. Не обладают магнитными свойствами. Содержат в составе 15-20% хрома и 5-15% никеля. Благодаря никелю материал пластичен, поэтому из такой нержавейки штампуются изделия сложной формы, ведь материал не ломается на сгибах, отличается прочностью, не намагничивается и обладает высочайшей стойкостью к коррозии. Сталь этой группы хорошо подвергается тепловой обработке и сварке. Марки стали из этой группы наиболее распространены в промышленном производстве и при изготовлении крепежа.

- Мартенситные стали (Martensitic). Обозначаются буквой С. Могут обладать магнитными свойствами. В этих сплавах содержится до 18% хрома и до 0,5% углерода, они максимально прочны к воздействию агрессивных сред. Высокий процент углерода делает их прочными и твердыми. Такие сплавы находят применение в изготовлении столовых приборов, режущих инструментов и общем машиностроении.

- Ферритные (хромистые) стали (Ferritic). Обозначаются буквой F. Обладают магнитными свойствами. Это сплавы, содержащие более 20% хрома и до 0,15% углерода, значительно мягче, чем мартенситные, по причине малого содержания углерода. Хром образует на поверхности стали оксидную пленку, которая делает металл устойчивым к коррозии в агрессивных средах. Поэтому из ферритных сплавов делают элементы оборудования, которые контактируют с азотной или фосфорной кислотами.

|  |  |

|---|---|---|

| Аустенитная | Мартенситная | Ферритная |

Виды нержавеющих сталей:

- Нержавеющая сталь А1 – металлический сплав, основу которого составляет железо (не менее 97,1%). Используется, как правило, в механических и подвижных узлах. Из-за содержания серы до 0,04% сталь этого типа менее коррозионностойкая, чем других типов.

- Нержавеющая сталь А2 – металлический сплав, основу которого составляет железо (не менее 97%). Нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Эта группа нержавеющих сталей наиболее распространенная. Сталь А2 легко поддается сварке и не становится при этом хрупкой. В результате механической обработки проявляет магнитные свойства (шайбы и некоторые виды шурупов). Используется в сырых помещениях и коррозионных условиях средней агрессивности вне помещений, пригодна для температур вплоть до -200°С. Непригодна для использования в кислотах и хлорсодержащих средах (например, в бассейнах и соленой воде). Ближайшие аналоги – AISI 304 и AISI 304L (с еще более низким содержанием углерода).

- Нержавеющая сталь А3 – металлический сплав, основу которого составляет железо (не менее 96,1%). Имеет схожие свойства со сталью А2. Дополнительно стабилизирована титаном, ниобием или танталом, что улучшает сопротивление коррозии при высоких температурах.

- Нержавеющая сталь А4 – металлический сплав, основу которого составляет железо (не менее 96,3%). Отличается от группы А2 наличием 2-3% молибдена в составе, что повышает сопротивление коррозии и кислоте. Крепеж и такелажные изделия из стали А4 используются для помещений с повышенной влажностью, вне помещений, в промышленных условиях, в морском климате без контакта с морской водой. Сталь пригодна для температур вплоть до -60°С. Ближайшие аналоги – AISI 316 и AISI 316L (с низким содержанием углерода).

- Нержавеющая сталь А5 – имеет свойства сталей группы А4. Дополнительно стабилизирована титаном, ниобием или танталом, как сталь А3, но отличается наличием 2-3% молибдена в составе и другим процентным содержанием легирующих добавок, что также повышает сопротивляемость высоким температурам.

- Нержавеющая сталь F1 – ферритная сталь магнитного качества, коррозионностойкая и жаростойкая. Имеет в составе 16-18% хрома. В некоторых случаях применяется вместо стали А2, т.к. обладает хорошей устойчивостью к хлору.

- Нержавеющая сталь C1 – мартенситная сталь закаливаемого качества, коррозионностойкая и жаропрочная. Имеет в составе 12-14% хрома. Обладает магнитными свойствами, сильной устойчивостью к коррозии при условии нанесения покрытия (например, Delta-Magni и др.). Ближайший аналог – AISI 410.

В каталоге компании-производителя крепежа «КМП-Трейд» нержавеющий крепеж представлен отдельной группой товаров.

Некоторые изделия из стали А2:

В каталоге компании-производителя крепежа «КМП-Трейд» нержавеющий крепеж представлен отдельной группой товаров.

Некоторые изделия из стали А4:

Видео испытания от защитного покрытия крепежа

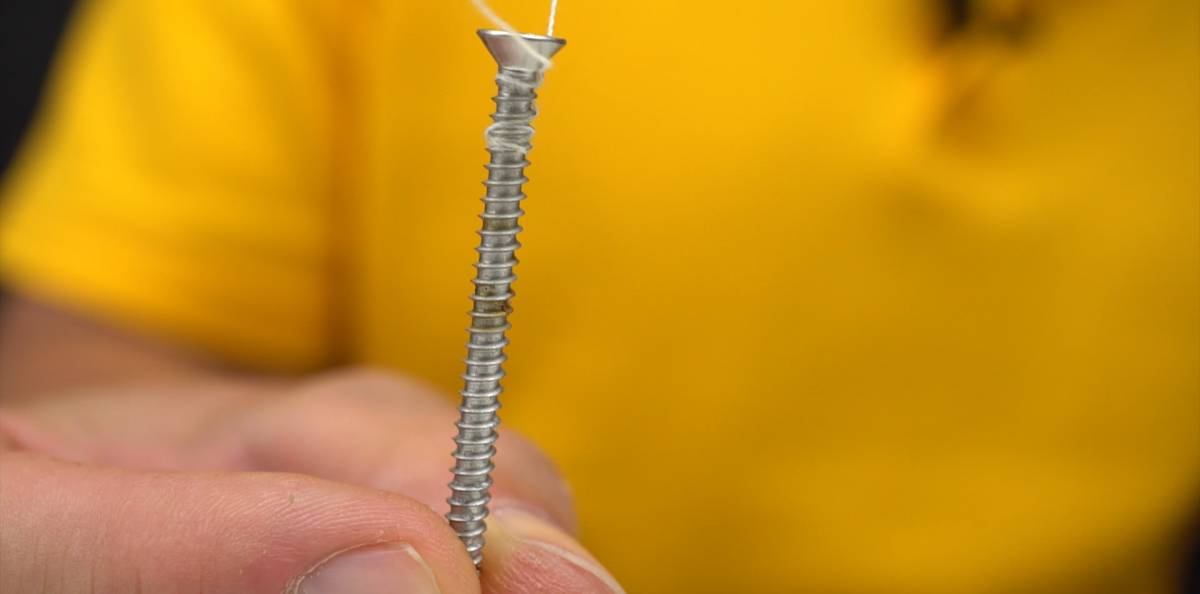

Компания «КМП-Трейд» на своем канале YouTube провела наглядный эксперимент по воздействию коррозии на самые популярные виды креплений, выполненные из различного материала:

- саморез по металлу из углеродистой стали с фосфатированием;

- саморез по металлу из оцинкованной стали;

- саморез по металлу из аустенитной нержавеющей стали А2;

- клиновой анкер из аустенитной нержавеющей стали А4.

В течение 17 часов испытуемые образцы подвергались воздействию сильного окислителя.

Вывод

В случае черного самореза заржавела сама сталь, потому что его покрытие (фосфатирование) является защитным для транспортировки и теряет свои свойства при повреждении во время монтажа. Оно состоит из осадка соли ортофосфорной кислоты и не вступает в реакцию при окислении. А это значит, что разрушается тело метиза, и в скором времени он может сломаться.

Оцинкованный саморез сделан из стали, а сверху покрыт слоем цинка. Цинк – более активный металл, чем железо, значит, он охотнее вступает в химические реакции. Поэтому в данном случае цинк не просто изолирует тело метиза от окружающей среды, но и принимает огонь на себя, то есть корродирует вместо основного материала. Соответственно, прочностные характеристики такого метиза сохраняются, пока цинковое покрытие не разрушится полностью.

Нержавеющая сталь А2 выдержала эксперимент гораздо лучше, подвергшись небольшой точечной коррозии.

Нержавеющая сталь А2 выдержала эксперимент гораздо лучше, подвергшись небольшой точечной коррозии.

Даже нержавеющие стали подвержены коррозии в особо агрессивных средах или при ускорении протекания реакции. Но срок их службы все равно значительно дольше в сравнении с изделиями из стали с нанесенным покрытием, которое со временем разрушается.

Где купить нержавеющий крепеж?

В каталоге компании производителя «КМП-Трейд» представлен широкий сортамент качественного нержавеющего крепежа различного целевого назначения. Обсудить детали, варианты заказа и поставки крепежа на условиях В2В, крупного и среднего оптового заказа, с доставкой по всем регионам РФ, Москве и Санкт-Петербурге, можно по многоканальному телефону компании 8-800-222-75-57 (звонок бесплатный) или просто отправив заявку на mail@kmp-trade.ru.