Твердость и прочность крепежных изделий: ключевые характеристики качества

Почему у саморезов слизываются шлицы, а биты отверток и шуруповертов – стираются? Как выбрать биту, чтобы она служила долго, а крепеж не портился?

Мы уже рассматривали важность классов прочности крепежных изделий, учитывали маркировку и проверяли их прочность. Однако для инструмента, например, для бура или биты, твердость является ключевой характеристикой качества. Хорошая отвертка должна создавать ощущение твердости, а не «пластилина».

Прочность – это свойство материала сопротивляться разрушению от внутренних напряжений, возникающих под воздействием внешних сил.

Твердость материала — это его способность сопротивляться проникновению более твердого тела, называемого индентором. В лабораторных и промышленных условиях твердость измеряется различными методами, в зависимости от свойств материала. По способу приложения нагрузки методы определения твердости делятся на статические и динамические.

Зная твердость материала, можно понять, какие функции он способен выполнять, и выбрать подходящий материал. В промышленности по твердости выбирают материалы деталей в паре трения, чтобы они не изнашивались раньше времени. Также твердость влияет на выбор материала режущего инструмента и сверлящего в зависимости от материала, который он обрабатывает. Например, для просверливания бетонных стен необходимо более твердое сверло (бур), чем для деревянных.

Твердость материала также влияет на выбор крепежа: саморезы для металла должны быть тверже, чем для дерева. При вкручивании шурупов и саморезов ребра биты упираются в шлиц и давят на них, передавая момент вращения. Если бита сделана из более мягкого материала, чем метиз, то ребра будут продавливаться и быстро стираться.

Соответствие твердости по Виккерсу, Бринеллю и Роквеллу

Чем тверже материал, тем он более хрупкий, а мягкие материалы более упруги и лучше справляются с ударными нагрузками.

В лабораторных и промышленных условиях используют профессиональные стационарные или портативные твердомеры, а твердость измеряют по следующим методикам. Применение различных методов измерения твёрдости обусловлено разными свойствами материалов. Для мягких и твердых материалов твердость измеряется по-разному. Мягкий материал разрушится, если его измерять, как твердый, а результат будет неверным.

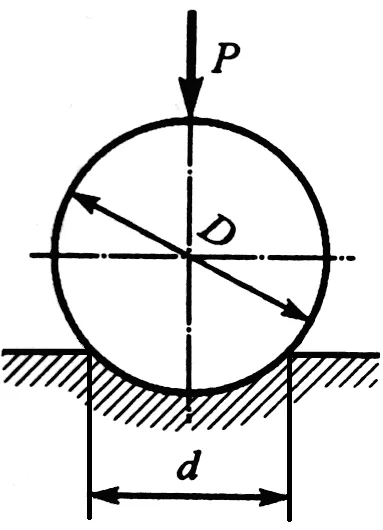

Метод измерения твердости по Бринеллю (HB)

Измерение твёрдости по Бринеллю производят посредством вдавливания твердотельного шарика определённого нормативом диаметра (10 мм, 5 мм, 2.5 мм) в заготовку. Это статический метод. По размеру лунки и специальным таблицам определяют твёрдость и обозначают её буквами HB. Твердость определяется как отношение нагрузки, действующей на шарик, к поверхности отпечатка.

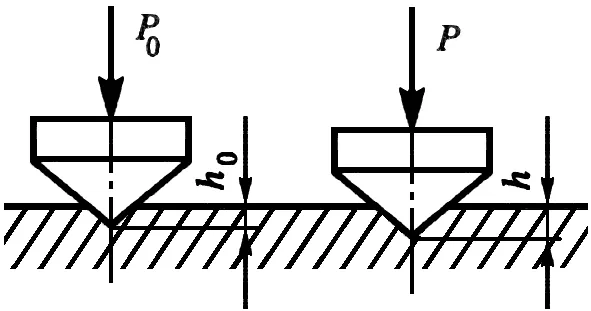

Метод измерения твердости по Роквеллу (HR)

Метод определения твердости подразумевает под собой, что в изделие вдавливается алмазный конус с углом 120 градусов или стальной шарик диаметром 1.59 мм. В этом методе используют две нагрузки: сначала предварительную в 10 кгс, затем после обнуления шкалы – основную. Твердость определяют по встроенной в прибор шкале автоматического нагружения и времени выдержки. Обозначают буквами HR и третьей буквой, которая обозначает шкалу, по которой проводили измерение. Чаще всего используются «А» и «С».

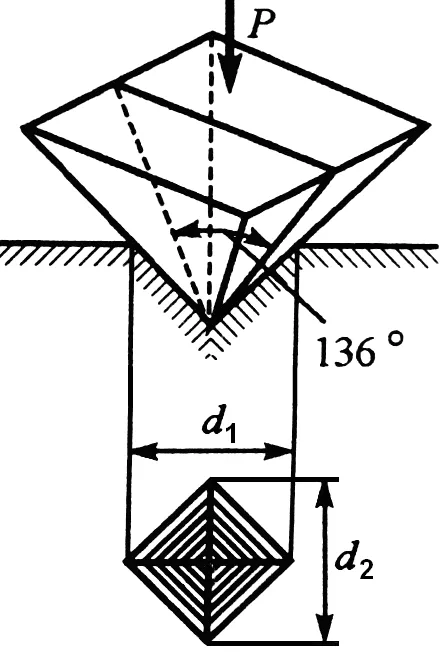

Метод измерения твердости по Виккерсу (HV)

Измерение твердости по Виккерсу также относится к статическим методам и осуществляется вдавливанием пирамидки с алмазным наконечником с углом 136 градусов, четырьмя гранями и равными сторонами. Затем измеряются диагонали отпечатка и вычисляется среднее арифметическое. Далее по таблице из норматива определяют твёрдость и обозначают ее буквами HV.

Метод измерения твердости по Шору

К динамическому методу можно отнести способ отскока по Шору. С помощью него измеряют твердость, в основном, металлов. Твердость определяют по высоте, на которую после удара отскакивает специальный боек, падающий с определенной высоты. Такой способ используется в динамических датчиках.

Несмотря на то, что твердость и прочность – это разные характеристики материала, которые нельзя путать, между ними существует зависимость. Например, взаимосвязь между классом прочности крепежа и его твёрдостью представлена в таблице 3 ГОСТ Р ИСО 898-1-2011. Также зависимость между классами прочности и твердостью крепежных изделий по разным методикам приведена в таблице ниже.

Таблица соответствия твердости и класса прочности крепежных изделий

| Твердость по Виккерсу HV 10 | Твердость по Бринеллю HB | Твердость по Роквеллу | Предел прочности МПа** | Сравнительная шкала твёрдости крепёжных изделий (за основу взята твёрдость по Викерсу) | |||||||||||||||||

| Болты и винты | Гайки m ≥ 0,5 d | Гайки m < 0,5 d и винты | Шайбы и кольца | ||||||||||||||||||

| HRB | HRC | 4.6 | 5.6 | 8.8 | 10.9 | 12.9 | 5 | 6 | 8 04 | 10 05 | 12 | 14 H | 17 H | 22 H | 45 H | Ст. | Зак. Ст | Пр. Ст | |||

| 80 | 76,0 | 255 | |||||||||||||||||||

| 85 | 80,7 | 41,0 | 270 | ||||||||||||||||||

| 90 | 85,5 | 48,0 | 285 | ||||||||||||||||||

| 95 | 90,2 | 52,0 | 305 | 100 | |||||||||||||||||

| 100 | 95,0 | 56,2 | 320 | ||||||||||||||||||

| 105 | 99,8 | 335 | |||||||||||||||||||

| 110 | 105 | 62,3 | 350 | ||||||||||||||||||

| 115 | 109 | 370 | 120 | ||||||||||||||||||

| 120 | 114 | 66,7 | 385 | 130/ 142 | |||||||||||||||||

| 125 | 119 | 400 | |||||||||||||||||||

| 130 | 127 | 71,2 | 415 | ||||||||||||||||||

| 135 | 128 | 430 | 140 | 140 | |||||||||||||||||

| 140 | 133 | 75,0 | 450 | 150/ 170 | |||||||||||||||||

| 145 | 138 | 465 | |||||||||||||||||||

| 150 | 143 | 78,7 | 480 | 155 | |||||||||||||||||

| 155 | 147 | 495 | |||||||||||||||||||

| 160 | 152 | 81,7 | 510 | ||||||||||||||||||

| 165 | 156 | 530 | 170 | ||||||||||||||||||

| 170 | 162 | 85,0 | 545 | ||||||||||||||||||

| 175 | 166 | 560 | |||||||||||||||||||

| 180 | 171 | 87,1 | 575 | 188/ 233 | |||||||||||||||||

| 185 | 176 | 595 | |||||||||||||||||||

| 190 | 181 | 89,5 | 610 | ||||||||||||||||||

| 195 | 185 | 625 | |||||||||||||||||||

| 200 | 190 | 91,5 | 640 | ||||||||||||||||||

| 205 | 195 | 92,5 | 660 | ||||||||||||||||||

| 210 | 199 | 93,5 | 675 | Mu | |||||||||||||||||

| 215 | 204 | 94,0 | 690 | 215 | |||||||||||||||||

| 220 | 209 | 95,0 | 705 | 220 | |||||||||||||||||

| 225 | 214 | 96,0 | 720 | ||||||||||||||||||

| 230 | 219 | 96,7 | 740 | ||||||||||||||||||

| 235 | 223 | 755 | |||||||||||||||||||

| 240 | 228 | 98,1 | 770 | ||||||||||||||||||

| 245 | 233 | 785 | ≤M16 | ||||||||||||||||||

| 250 | 238 | 99,5 | 800 | 250 | 245 | ||||||||||||||||

| 255 | 242 | 820 | 250 | 250 | 250 | ||||||||||||||||

| 260 | 247 | (101) | 835 | ||||||||||||||||||

| 265 | 252 | 850 | ≤M16 | 272 | |||||||||||||||||

| 270 | 257 | (102) | 865 | 255 | |||||||||||||||||

| 275 | 261 | 880 | |||||||||||||||||||

| 280 | 266 | (104) | 900 | ||||||||||||||||||

| 285 | 271 | 915 | 295 | ||||||||||||||||||

| 290 | 276 | (105) | 930 | 295 | |||||||||||||||||

| 295 | 280 | 950 | G St/ 290 | ||||||||||||||||||

| 300 | 285 | 965 | |||||||||||||||||||

| 310 | 295 | 994 | ≤M16 | 320 | 300 | ||||||||||||||||

| 320 | 304 | 1030 | 320 | ||||||||||||||||||

| 330 | 314 | 1060 | |||||||||||||||||||

| 340 | 323 | 1095 | ≤M16 | 330 | |||||||||||||||||

| 350 | 333 | 1125 | 335 | ||||||||||||||||||

| 360 | 342 | 1155 | 302/ 353 | 353 | 353 | ||||||||||||||||

| 370 | 352 | 1190 | |||||||||||||||||||

| 380 | 361 | 1220 | 385 | ||||||||||||||||||

| 390 | 371 | 1255 | 380 | ||||||||||||||||||

| 400 | 380 | 1290 | |||||||||||||||||||

| 410 | 390 | 1320 | 400 | ||||||||||||||||||

| 420 | 399 | 1350 | 430 | ||||||||||||||||||

| 430 | 409 | 1385 | |||||||||||||||||||

| 440 | 418 | 1420 | 435 | 450 | |||||||||||||||||

| 450 | 428 | 1455 | |||||||||||||||||||

| 460 | 437 | 1485 | |||||||||||||||||||

| 470 | 447 | 1520 | |||||||||||||||||||

| 480 | 456 | 1555 | |||||||||||||||||||

| 490 | 466 | 1595 | |||||||||||||||||||

| 500 | 475 | 1630 | 560 | 530 | |||||||||||||||||

| ISO 18265, Таблица А.1 | ISO 898-1 | ISO 898-2 | DIN 267-24, ISO 898-5 | DIN 125-1 | DIN 125-2 | DIN 267-26 | |||||||||||||||

Приведённая выше сравнительная таблица значений твердости и классов прочности крепёжных изделий относится только к углеродистой стали, низколегированной стали и литой стали горячего формирования, прошедшей температурную обработку. Для высоколегированной стали могут иметь место значительные различия в полученных результатах. Также следует обратить внимание на то, что значения твёрдости могут отличаться в крайних значениях размеров одного и того же изделия.

**1МПА= 1 Н/мм²

Испытание бит для шуруповерта

Для испытания мы берем твердый дубовый брусок и будем вкручивать в него саморезы при помощи биты за 6 рублей и недорогой торсионной биты из профессиональной линейки, пригодной и для ударного шуруповерта, стоимостью 70 рублей.

Первая бита не справилась и с двумя саморезами, а при помощи второй удалось вкрутить в твердый брусок шесть саморезов и не повредить биту. Что и требовалось доказать: инструмент из твердого материала не может стоить так дешево.

Полный обзор методов измерения твердости и эксперимент с битами и саморезами смотрите в видео:

Где купить крепеж и метизы

Приобрести качественный крепеж на условиях В2В, крупного опта приглашает компания-производитель «КМП-Трейд». Оперативная доставка по Москве, Санкт-Петербургу, во все регионы России. Уточнить характеристики, условия поставок можно по телефону компании 8-800-222-75-57 или отправить заявку по почте mail@kmp-trade.ru.Последние новости

- Диаметры отверстий для нарезания резьбы метчиком20.11.2024

- Шаг для основной и мелкой резьбы22.07.2024

- Американская дюймовая резьба UNF22.06.2024

- Таблица DIN, ISO и ГОСТ18.10.2023